这里有最新消息和合作动态

传统车在轻量化的设计已经达到一种瓶颈期,如今越来越多的车会应用更加轻量的材料——铝,但是铝制车身对工艺的要求和传统钢制车身差别较大,而车身上都会有各种各样的标准件,传统车可以通过焊接将标准件直接焊接在车身上,但是铝制钣金件通常压铆或者拉铆使标准件铆接在车身,为其他零件的安装提供安装点。

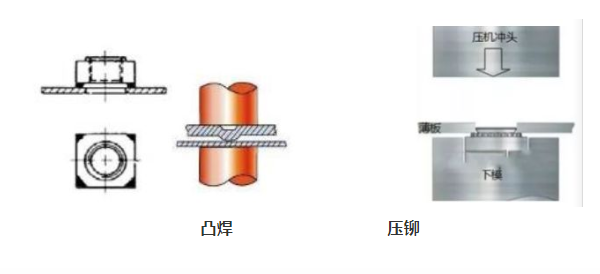

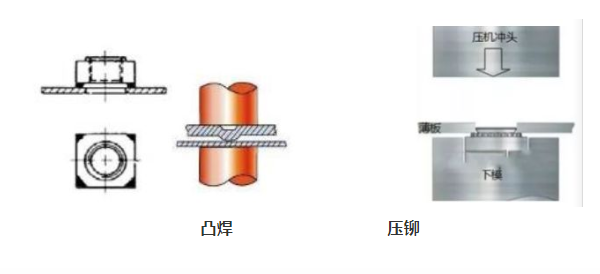

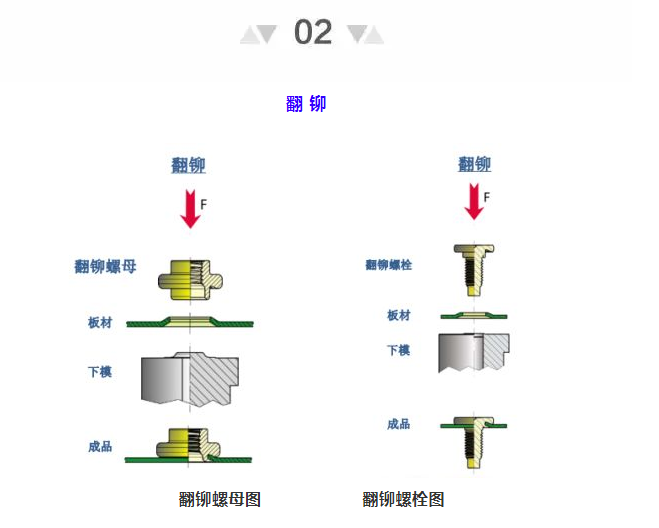

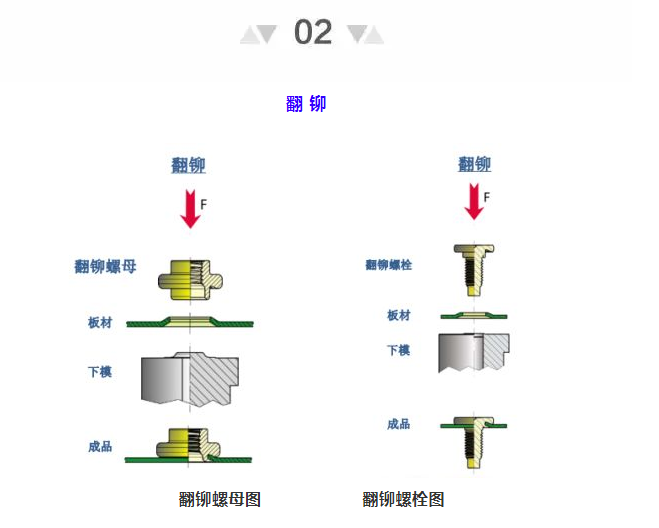

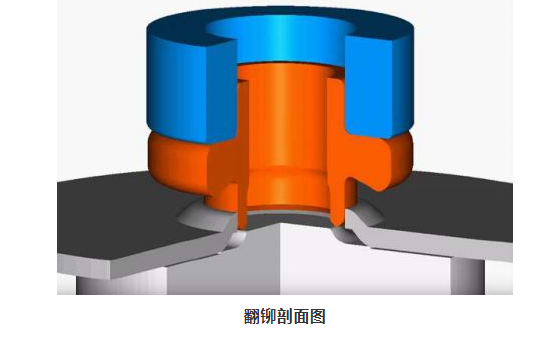

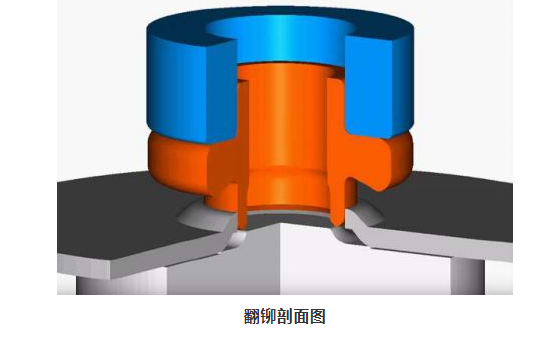

翻铆,需要钣金提前做好一个凸起的特征,然后在力和下模的作用下,使标准件与板材互相嵌合的状态。

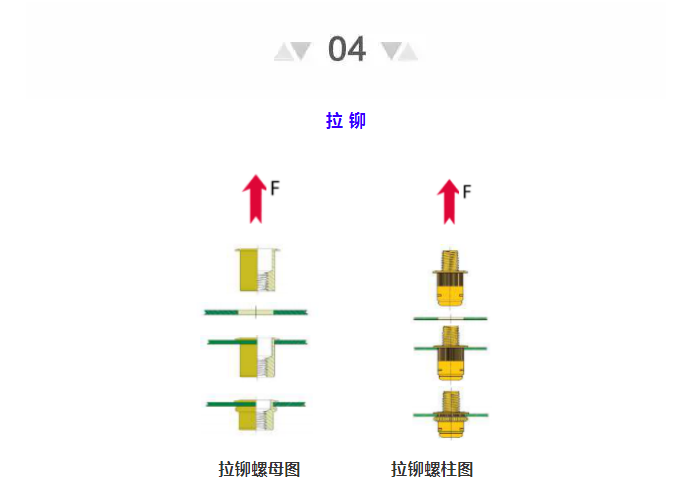

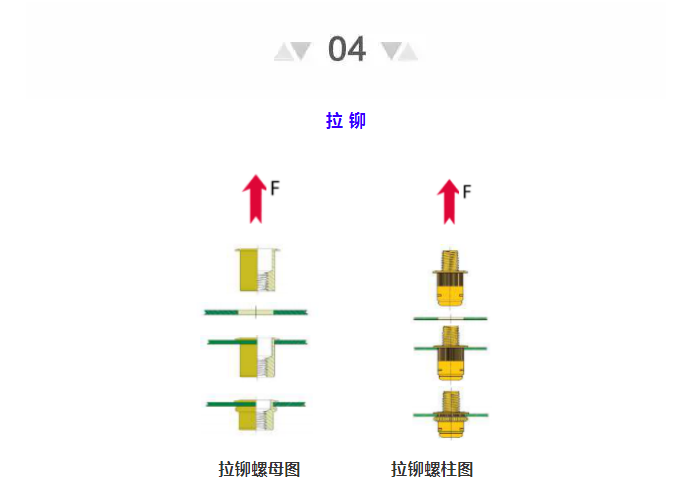

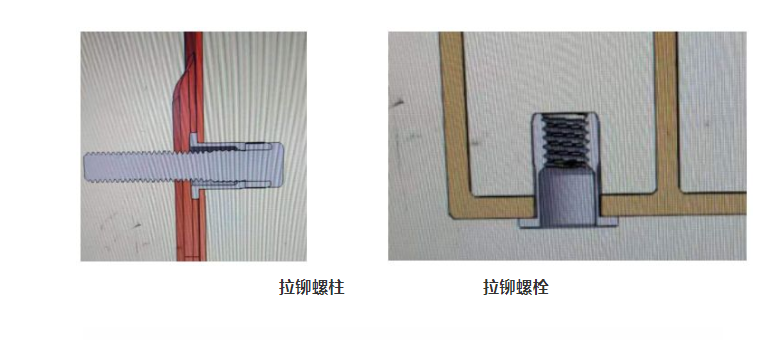

拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基材来实现可靠的连接。

随着车身用铝的加大,压铆和拉铆将会更加发挥自己的特点。

本文主要介绍压铆(自穿刺、翻铆、自扣紧)。

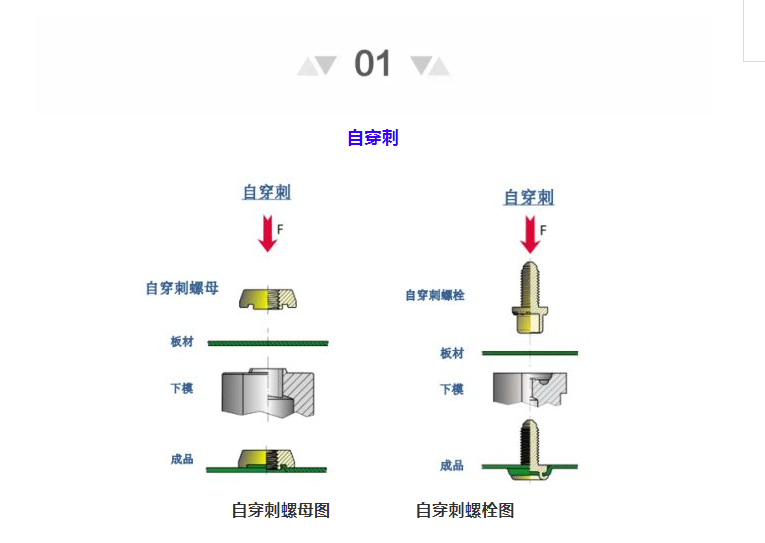

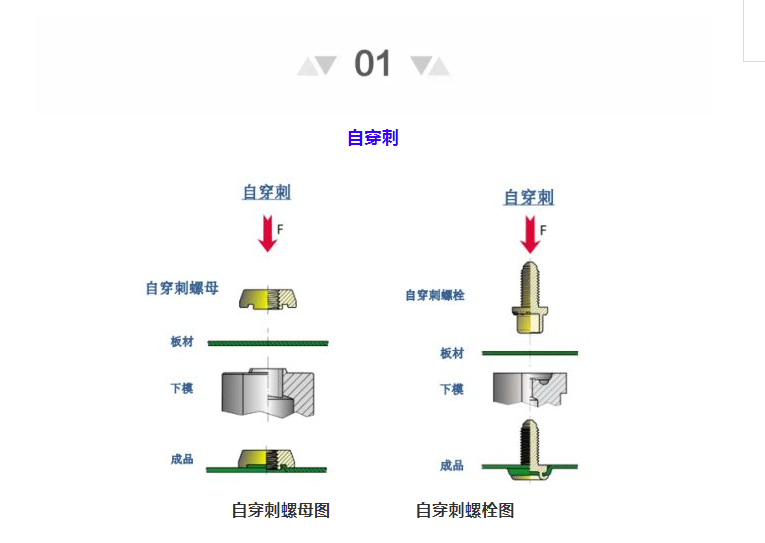

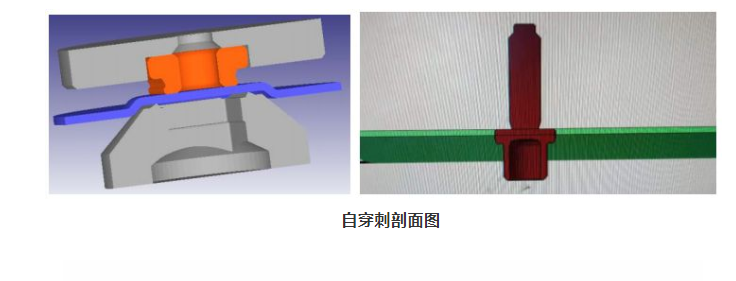

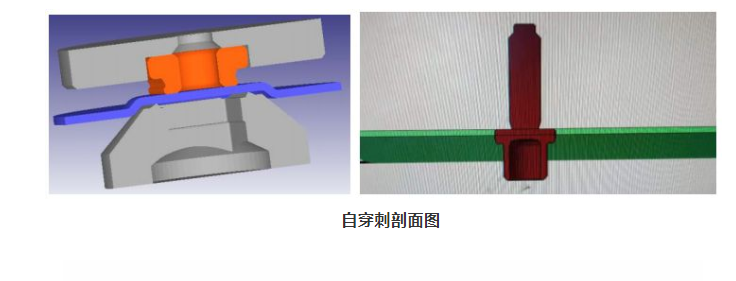

自穿刺原理类似SPR,通过上部受压,标准件下部特有的结构,下模导向,在压力的作用下穿透钣金,使得标准件与板材紧密连接的过程。

自穿刺作用在一层板材上,且穿透钣金(SPR作用在2层或者多层钣金上,且不穿透钣金)。自穿刺是为其他零件安装提供安装点(SPR是为了几层钣金连接到一起)。

特点

*板材可不开孔,由零件自冲铆。

*连接强度高、高推出力。

*有一定的防水能力。

*尤其适合于抗推要求高和需要密封的应用区域。

根据型号不同螺柱长度范围:10~50 mm,适用板材厚度范围0.7-2.5mm。

推荐的背部空间>32 mm,通常应用在适用于抗推要求高和需要一定密封效果的区域。

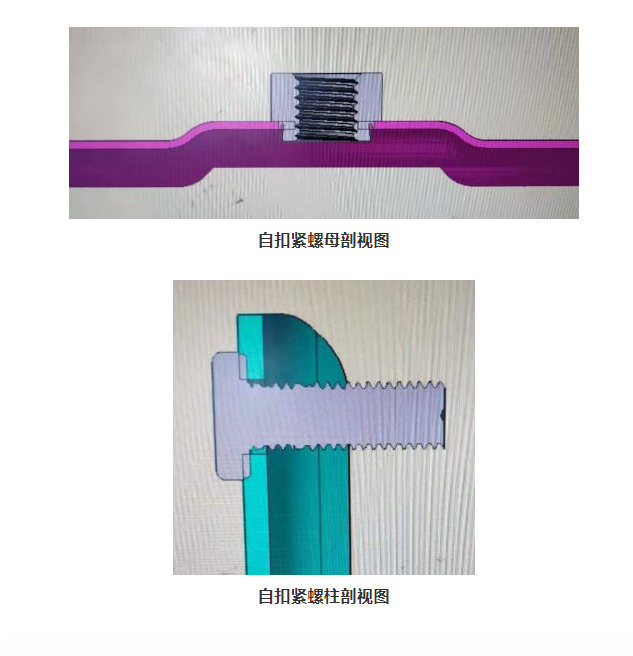

特点

*连接强度高,可靠性好。

*适合各种材料和应用环境。

*安装孔需为成型孔。

根据标准件型号,适用于板材料厚范围在0.8-3.5mm背部空间最小大于25,根据标准件型号,对空间要求会增加。

通常应用在容易开成型孔,应用环境复杂的区域,如开闭件或铰链加强板等。

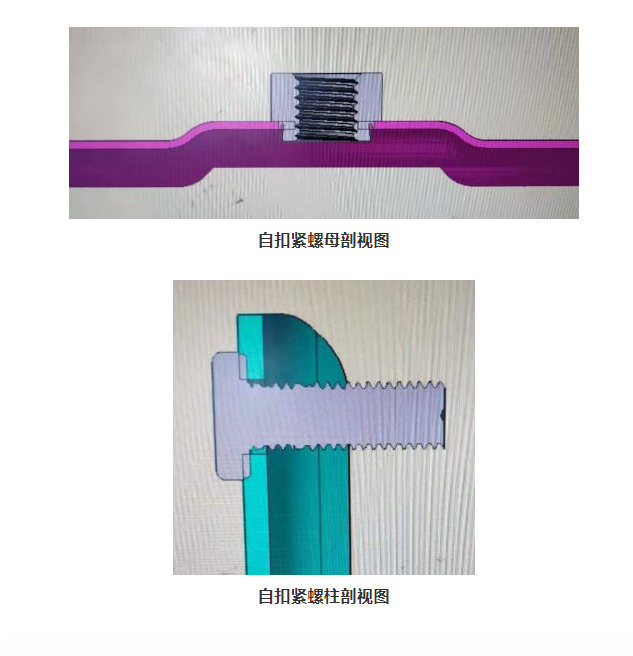

原理是通过压花齿压入钣金的预置孔位,一般而言预置孔的孔径略小于压铆螺母的压花齿,通过压力使压铆螺母的花齿挤入板内使导致孔的的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。

特点

*连接性能满足要求。

*适合仅有静态负载的应用。

*不适合复杂受力和苛刻应用。

*安装孔简单,仅需要平孔。

*适应板材厚度≥ 1.0 mm

适用于不容易开成型孔的位置。应用环境简单,只有静态负载的区域。通常会为受力较小的内饰件提供安装点。

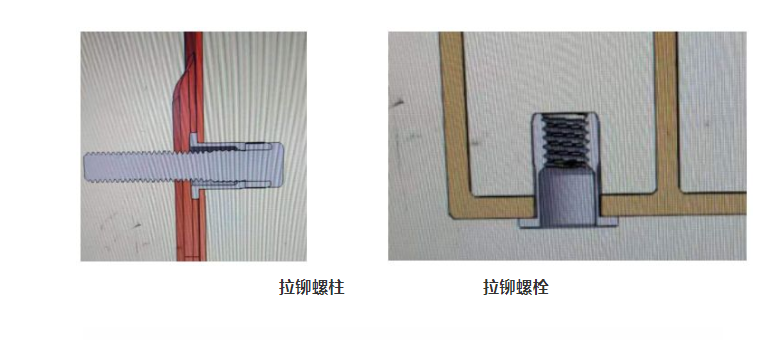

拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基材来实现可靠的连接。

特点

*适合只有单向安装空间的区域。

*连接性能满足要求。

*部分零件可实现PX67的防护等级。

*适合仅有静态负载的应用。

*不适合复杂受力和苛刻应用。

*安装孔简单,仅需要平孔。

安装面有零件的法兰突出,设计时需要考虑法兰厚度。适用于厚度在0.7-3.0mm的板材。

通常应用在安装条件受限,只能单面安装,应用环境简单,只有静态负载,有防水要求的区域。

拉铆不仅可以为其他零件提供安装点,还可以实现几个零件的连接,过程简单,成本低(省去模具费用)。

结

压铆与拉铆在铝车身的应用较多,压铆是通过标准件与钣金的互相变形或者钣金的变形实现连接,过程无热量,且需要双侧空间,因为强度和其他的要求而选择不同的压铆方式,作用主要是为了其他零件的安装提供安装点,拉铆仅需单侧空间,因此在封闭空间的应用具备极大优势,但需要零件预先开比标准件大一点的孔,通过标准件的变形实现连接,除了可以为其他零件提供安装点外还可以让多个零件实现连接。

随着车身用铝的加大,压铆和拉铆将会更加发挥自己的特点。

分享到:

EN

EN